-

-

-

-

Qualität & Spezifikationen

-

-

-

Spezifizierungen & Konformität

Spezifizierung und Prüfmethoden für optische Filter

Alle optischen Filter werden gemäß den Industriestandards für optische Komponenten geprüft. Dabei stützt sich AHF analysentechnik auf die Definitionen und Prüfmethoden, die in der Norm ISO 10110 der Internationalen Organisation für Normung (ISO), sowie in dem Standard ANSI/OEOSC OP1.002-2009 des American National Standards Institute (ANSI) festgeschrieben wurden. Die Überprüfung des Qualitätsstandards geschieht sowohl bei unseren Lieferanten als auch stichprobenweise je Los bei AHF.

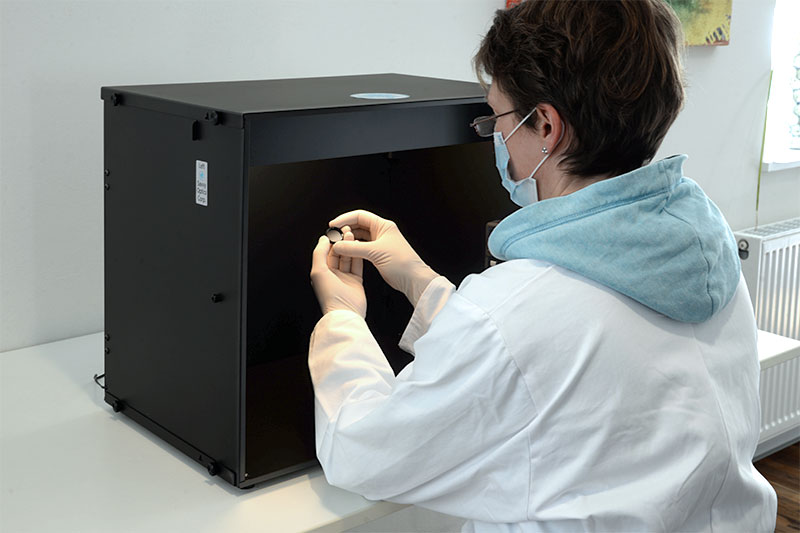

Wie in den Normen definiert, werden die zu testenden Materialien entweder mit einer 40-Watt-Glühlampe oder zwei 15-Watt-Leuchtstofflampen vor einem schwarzen Hintergrund beleuchtet. AHF verwendet hierzu einen normgerechten Prüfplatz, der speziell für ANSI-konforme Sichtbarkeitsprüfungen ausgelegt ist. Für Prüfungen nach der ISO-Norm stehen Referenzstandards und ein Stereomikroskop zur Verfügung. Jeder Filter wird dabei per Auge geprüft und mit den Scratch/Dig-Spezifikationen des Standards verglichen (siehe ISO-10110-7:2017: Oberflächenunvollkommenheiten/Surface imperfections). Nach diesen Definitionen werden die visuellen Fehler beurteilt wie Kratzer und Löcher auf der Oberfläche, einschließlich Fehlern wie Absplitterungen an den Kanten und Ecken sowie mechanische Unstimmigkeiten. Die Prüfung wird durch speziell geschulte Mitarbeiter durchgeführt.

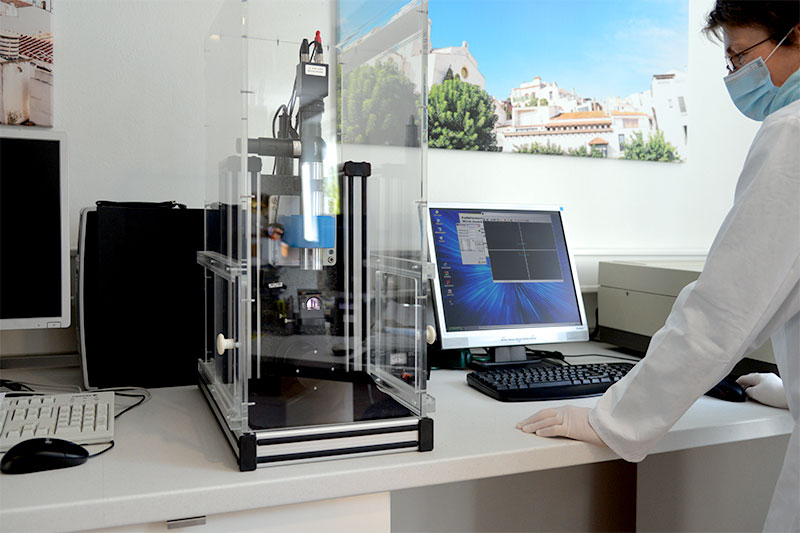

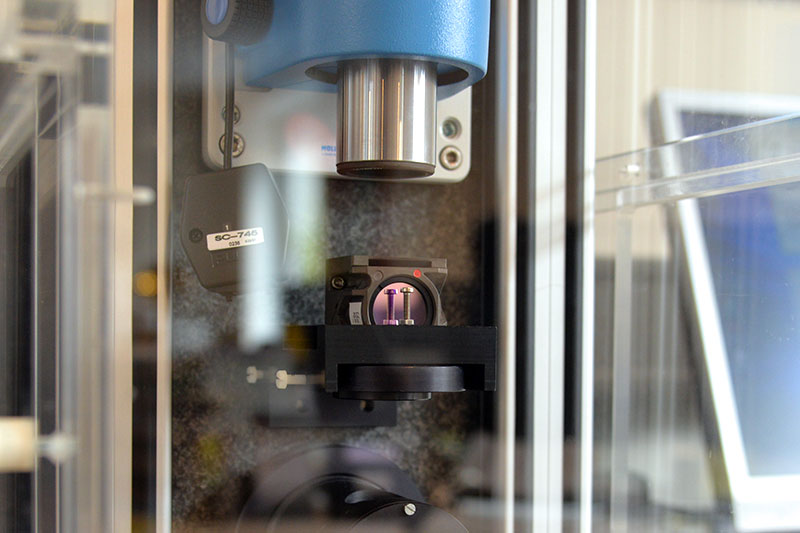

Die Ebenheit der Strahlenteiler kann mit einem Wellenfrontsensor nach Shack-Hartmann, die Strahlablenkung (Planparallelität der Filter-Oberflächen) mittels eines Autokollimators überprüft werden.

Die Standardspezifikationen unserer optischen Filter und Strahlenteiler:

| Standardspezifikation | Vorgabe |

| Freie Apertur (Clear Aperture, CA): |

≥ 80% bis ≥ 90% Achtung: CA Strahlenteiler ist elliptisch definiert. CA kann bei sehr kleinen Filtern kleiner sein. |

| Planarität (Surface Flatness): | nicht spezifiziert, wenn nicht anders aufgeführt |

| Oberlächen Planparallelität (Wedge): | ≤ 5 bis ≤ 20 Winkelsekunden @633nm |

| Fase (Bevel): | keine, bzw. bis ≤ 0,3 mm @45°, muss spezifiziert werden |

| Kantenabsplitterung (Edge Chipping): | ≤ 0,5 mm für Strahlenteiler |

| Ecken-Abfasung (Corner Chamfers): | keine, wenn nicht anders aufgeführt |

| Verwendetes Substrat: | nBK7, Borofloat, Fused Silica oder LCD |

| Scratch / Dig: | 60–40 |

| Mechanische Längen-Toleranzen: | +/- 0,1 mm, wenn nicht anders aufgeführt |

| Mechanische Dicken-Toleranzen: | +/- 0,05 mm, wenn nicht anders aufgeführt |

Erläuterungen

Freie Apertur / Clear Aperture (CA): Je nach Hersteller wird eine freie Apertur von ≥ 80% bzw.≥ 90% der Oberfläche garantiert, wobei es zu beachten gilt, dass dies bei Strahlenteilern mit AOI 45° elliptisch definiert wird.

Planarität / Surface Flatness: Je nach Anwendungsgebiet der optischen Komponente kann hier eine höhere Anforderung an die Oberflächenebenheit erforderlich sein. Bitte diskutieren Sie Ihre Anforderungen daher im Vorfeld mit uns!

Oberflächen Parallelität / Wedge: Die Planparallelität der Oberflächen ist in den meisten Fällen sehr gut und stellt eher selten ein entscheidendes Kriterium dar.

Fase / Bevel: Eine gewünschte Fase sollte immer spezifiziert werden. Dies kann sinnvoll oder erforderlich sein, wenn die Beschichtung der optischen Komponente am Randbereich speziell geschützt werden soll.

Kantenabsplitterung / Edge Chipping: Durch Zuschneiden der Komponenten kann es an den Schnittkanten zu kleinen Absplitterungen der Beschichtung kommen. Wobei hier entscheidend ist, dass die garantierte freie Apertur eingehalten wird.

Scratch / Dig: Die Angabe der Hersteller für die Oberflächenfehler in Bezug auf Kratzer (Scratches) und Löcher (Digs) bezieht sich hier auf die ANSI-Norm. Dabei entspricht der als Scratch-Wert angegebene Wert der Helligkeit der Kratzer im Vergleich zur Referenz. Kratzer werden somit durch ihre Breite charakterisiert, und der Kunde definiert eine Anforderung in diesem Bereich, indem er die maximale Breite für einen Kratzer angibt, der sich innerhalb der freien Öffnung (CA) des Filters befinden darf.

Eine "60" Scratch-Bezeichnung legt somit 60 µm als die maximal zulässige Breite eines Kratzers fest, der sich innerhalb der freien Apertur des Filters befindet. Die Summe der Länge aller Kratzer darf ¼ der freien Apertur des Filters nicht übersteigen.

Löcher (Digs) werden durch ihre tatsächlichen Durchmesser charakterisiert, die in Einheiten von 10 µm angegeben sind. Eine Anforderung in diesem Bereich kann der Kunde durch Angabe des maximalen Durchmessers eines Loches innerhalb der freien Apertur (CA) des Filters charakterisieren. Konkret heißt dies, dass eine "40" Dig-Bezeichnung 400 µm (0,4 mm) als die maximal zulässige Breite eines Loches festlegt, die sich in der freien Apertur des Filters befinden darf. Falls mehrere Löcher vorhanden sind, gelten weitere Einschränkungen. Auch dies basiert auf einer Vergleichsmessung zur Referenz.

Einige dieser Standardspezifikationen können relativ leicht verschärft werden, wenn höhere Anforderungen vorliegen (z.B. höhere Ebenheit von Strahlenteilern), bei manchen ist dies jedoch nicht ohne weiteres möglich. Bitte sprechen Sie uns deshalb gezielt auf die von Ihnen benötigten Spezifikationen an!

REACH/RoHS-Konformität

Für den Produktbereich Spektralanalytik & Photonik können wir Ihnen folgende Konformitätserklärung zur Verfügung stellen:

- REACH/RoHS-Konformitätserklärung (PDF, EN)